Dans un monde où la compétitivité et l’efficacité sont devenues des priorités majeures, les entreprises recherchent sans cesse des méthodes innovantes pour optimiser leurs ressources, améliorer leur qualité, et offrir plus de valeur à leurs clients. C’est dans ce contexte que le lean management s’impose comme une méthode de gestion incontournable. Inspirée du célèbre Toyota Production System, cette approche japonaise vise à éliminer les gaspillages, fluidifier les flux de travail, et renforcer la création de valeur à chaque étape du processus de production.

Mais qu’est-ce que le lean management exactement ? Quels sont ses principes fondamentaux, ses outils (comme le 5S, le Kaizen ou le SMED) et ses avantages pour une organisation ? Comment le mettre en œuvre concrètement dans différents secteurs, que ce soit dans l’industrie, les services ou même la santé ? Cet article complet répond à toutes ces questions et bien plus encore. Il vous guide pas à pas dans la démarche lean, pour faire de votre entreprise un modèle d’efficacité, de qualité totale et d’excellence opérationnelle.

Définition du lean management

Origines et fondements de la philosophie lean

Le lean management est une méthode de gestion issue du Toyota Production System, développée par Taiichi Ohno dans les années 1950. Sa philosophie repose sur une idée simple mais puissante : produire plus avec moins, c’est-à-dire moins de ressources, de temps, d’espace, et surtout moins de gaspillage.

Dans ce système, chaque activité doit générer une valeur ajoutée perceptible par le client. Tout ce qui ne contribue pas à cette valeur est considéré comme une perte et doit être éliminé. On parle ici des fameux « 7 gaspillages » : surproduction, temps d’attente, transport inutile, excès d’inventaire, mouvements inutiles, défauts et processus inutiles.

Le lean dans le contexte de l’entreprise moderne

Dans un environnement numérique et en perpétuelle mutation, le lean s’adapte et se combine à d’autres approches agiles. Parmi elles, le low-code émerge comme un puissant levier pour automatiser rapidement des tâches, concevoir des applications internes sans développeurs spécialisés, et donc optimiser les processus en toute autonomie.

Par exemple, une plateforme low-code comme Softyflow permet de créer une application de suivi qualité, de visualisation des flux ou de gestion des incidents en quelques jours seulement. Cela permet aux équipes métier de s’approprier la démarche lean de manière concrète, agile et mesurable.

Le lean management, combiné au low-code, devient ainsi un outil stratégique pour les entreprises souhaitant accélérer leur transformation digitale tout en conservant les principes d’amélioration continue et de création de valeur.

Principes fondamentaux du lean management

Valeur ajoutée vs gaspillage

Le cœur du lean repose sur une différenciation nette entre ce qui crée une valeur réelle pour le client et ce qui constitue un gaspillage. Grâce aux outils comme le Value Stream Mapping (VSM), il devient possible d’identifier chaque étape d’un processus et de déterminer si elle apporte de la valeur.

Le low-code permet ici de numériser rapidement des processus papier ou dispersés (Excel, emails, etc.), ce qui réduit les temps morts, évite les erreurs, et contribue à une gestion sans gaspillage.

Flux tiré et juste à temps

Dans un système lean, les tâches sont tirées par la demande réelle plutôt que poussées par des prévisions. Cette logique de flux tiré favorise le juste à temps et l’optimisation des stocks, du temps, et des ressources.

Là encore, des applications low-code permettent de connecter les systèmes (similaires à celles que vous pouvez créer avec Softyflow) pour assurer un flux d’information continu entre les différents départements, renforçant ainsi la synchronisation des actions et la qualité des décisions.

L’organisation apprenante et la culture d’amélioration continue

L’approche lean valorise la participation active des collaborateurs. Chacun est acteur de l’amélioration continue, en identifiant les problèmes, en proposant des solutions, et en expérimentant de nouvelles idées.

Le low-code, en rendant les outils de développement accessibles aux métiers, renforce cette organisation apprenante. Il donne aux équipes la capacité de tester des solutions, de les adapter, et de les faire évoluer sans dépendre constamment des services IT.

Passez à l’action : éliminez les gaspillages avec une approche lean digitalisée.

Les méthodes et approches du lean management

La méthode de gestion lean : simplification et efficience

Le lean management repose sur une méthodologie structurée visant à simplifier le travail, à éliminer les activités sans valeur ajoutée, et à concentrer les efforts sur ce qui compte vraiment pour le client. Contrairement à d’autres modèles, cette approche ne cherche pas à « travailler plus », mais à travailler mieux.

Le low-code, dans ce contexte, est un formidable accélérateur de simplification. Il permet de créer des solutions sur mesure pour automatiser les processus répétitifs, standardiser les chaînes de valeur, et digitaliser les formulaires, workflows ou tableaux de bord. Ces actions facilitent la gestion quotidienne, réduisent les délais de production, et améliorent l’efficacité globale de l’entreprise.

La roue de Deming (PDCA)

La roue de Deming, ou cycle PDCA (Plan-Do-Check-Act), est un pilier de l’amélioration continue dans le lean. Elle permet de structurer la résolution de problèmes, tester des changements, et valider les améliorations avant de les généraliser.

Une plateforme low-code comme Softyflow permet d’outiller chaque phase de ce cycle : concevoir une solution (Plan), la développer rapidement (Do), en analyser les résultats (Check), et l’améliorer en continu (Act). Cela garantit une réactivité accrue, un meilleur suivi des actions, et une capitalisation sur les retours d’expérience

Pensée lean et lean thinking

La pensée lean ou lean thinking, popularisée par James Womack et Daniel Jones, repose sur cinq grands principes : définir la valeur, cartographier la chaîne de valeur, instaurer le flux continu, adopter le flux tiré, et viser la perfection.

Ces principes s’intègrent parfaitement avec les outils numériques low-code, qui permettent de :

- Visualiser les flux en temps réel,

- Identifier les points de blocage,

- Réduire les temps d’attente,

- Mesurer les indicateurs de performance (KPI),

- Et optimiser les processus en continu.

Autrement dit, le low-code devient une extension opérationnelle de la pensée lean, facilitant sa mise en œuvre dans tous les types de projets et d’organisations.

Outils du lean management incontournables

Les outils du lean sont conçus pour soutenir la démarche d’amélioration continue et maximiser la valeur ajoutée tout en réduisant le gaspillage. Grâce à l’intégration de solutions low-code, ces outils peuvent être digitalisés, automatisés et déployés plus rapidement dans l’entreprise.

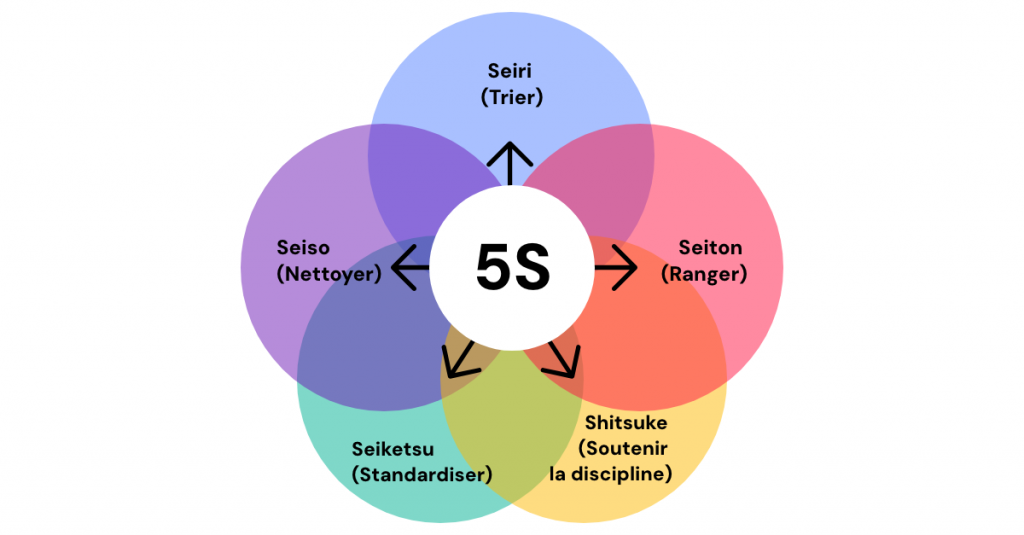

Le 5S : pour un environnement de travail structuré

Le 5S est une méthode japonaise visant à organiser le poste de travail pour gagner en efficacité :

- Seiri (Trier),

- Seiton (Ranger),

- Seiso (Nettoyer),

- Seiketsu (Standardiser),

- Shitsuke (Soutenir la discipline).

Une application low-code peut suivre l’application de ces étapes, générer des audits 5S automatisés et fournir des tableaux de bord en temps réel sur l’état des zones de travail.

Kaizen : l’amélioration continue

Le Kaizen repose sur la mise en œuvre de petites améliorations régulières, impliquant tous les collaborateurs. L’objectif est de construire une culture d’amélioration continue durable.

Avec le low-code, on peut créer une plateforme de suggestions Kaizen, automatiser l’évaluation des idées, et suivre les résultats obtenus par chaque équipe.

SMED : réduction des délais de changement

Le SMED (Single Minute Exchange of Die) vise à réduire les temps de changement d’outils ou de configurations, essentiels dans les environnements de production à haute variabilité.

Grâce au low-code, les procédures SMED peuvent être numérisées, les temps mesurés automatiquement et les meilleures pratiques documentées et partagées à travers l’organisation.

Takt Time : cadence et synchronisation de la production

Le Takt Time représente le rythme auquel un produit doit être terminé pour satisfaire la demande du client. Il permet de synchroniser les flux de production et d’éviter la surcharge ou la sous-utilisation des ressources.

Avec des outils low-code, on peut suivre en temps réel le Takt Time, visualiser les goulots d’étranglement, et ajuster automatiquement les plannings de production.

Value Stream Mapping (VSM)

Le Value Stream Mapping est un outil graphique pour cartographier chaque étape du processus, de la commande à la livraison. Il permet d’identifier les activités qui créent de la valeur et celles qui en génèrent peu ou pas.

Les plateformes low-code permettent de construire des VSM dynamiques, connectés aux données terrain, avec des mises à jour automatiques et des alertes dès qu’un problème de flux ou de qualité est détecté.

Cartographiez vos processus et identifiez les gaspillages dès aujourd’hui.

Mise en œuvre du lean management en entreprise

Mettre en œuvre le lean management, c’est transformer en profondeur l’organisation du travail pour tendre vers une entreprise au plus juste, agile et résiliente. L’objectif est clair : améliorer la performance à tous les niveaux – productivité, qualité, satisfaction client – tout en respectant les conditions de santé au travail et en optimisant les ressources.

Étapes de mise en place d’une démarche lean

Voici les principales étapes pour déployer efficacement une approche lean dans une entreprise :

- Diagnostiquer la situation actuelle à travers des audits de processus, des entretiens avec les équipes et des analyses de données.

- Définir les objectifs clairs d’amélioration (réduction des délais, amélioration de la qualité, augmentation de la productivité…).

- Cartographier les flux (VSM) pour identifier les activités à faible ou nulle valeur ajoutée.

- Choisir les outils lean les plus adaptés : 5S, Kaizen, SMED, etc.

- Déployer des chantiers pilotes, en mobilisant des équipes pluridisciplinaires.

- Mesurer les résultats, ajuster les actions et élargir progressivement la démarche à l’ensemble des processus.

Le low-code, dans cette phase, permet de créer rapidement des outils digitaux sur mesure : applications d’audit, formulaires de suivi, alertes automatiques, indicateurs en temps réel. Cela favorise l’implication des salariés, améliore la transparence, et accélère le retour sur investissement. Softyflow peut être l’outil clé pour concrétiser ces solutions.

Rôle de la formation lean et de l’accompagnement au changement

Le lean ne peut réussir sans une solide formation lean. Celle-ci doit concerner aussi bien les managers que les opérateurs, avec un accent sur la philosophie lean, les outils et les bonnes pratiques. Des programmes comme Lean Six Sigma, ou encore les certifications ceinture verte et noir, sont des références.

L’utilisation d’outils low-code dans les sessions de formation permet de simuler des cas réels, de créer des prototypes d’applications, et d’impliquer directement les apprenants dans la réflexion sur l’optimisation des flux de travail.

Outils de gestion de projet dans une approche lean

La gestion de projet lean repose sur la visualisation, la collaboration, et l’amélioration continue. Des outils comme le Kanban, les stand-up meetings ou les tableaux de bord visuels sont essentiels.

Grâce au low-code, ces outils peuvent être personnalisés, reliés aux systèmes existants (ERP, CRM…), et rendus accessibles à tous les acteurs d’un projet. Cela permet une meilleure coordination, une réduction des délais, et une prise de décision basée sur les données.

Comment le lean management améliore la qualité ?

Le lean applique aussi le poka yoke, un principe japonais d’auto-contrôle qualité conçu pour éviter les erreurs humaines en intégrant des dispositifs de prévention simples et visuels. Ce concept, central dans les principes du lean, se généralise grâce au low-code, qui permet d’intégrer des alertes automatiques, des champs obligatoires dans les formulaires, ou des validations conditionnelles dans les workflows numériques.

La diffusion des bonnes pratiques issues du Toyota Way, traduites dans l’anglais lean, facilite également l’alignement international des équipes et le partage d’une culture commune centrée sur l’excellence.

Le flux continu et la qualité totale

Le flux continu est l’un des piliers du lean. Il vise à supprimer les interruptions inutiles dans les chaînes de production ou de services, en assurant un passage fluide et régulier des tâches. Cette régularité permet une détection rapide des problèmes qualité, une intervention immédiate, et donc une réduction des défauts.

Avec des outils low-code, il est possible de développer des tableaux de suivi qualité en temps réel, de générer automatiquement des alertes lorsque des écarts sont détectés, et de proposer des plans d’action correctifs à court terme.

Gestion sans gaspillage et réduction des erreurs

En lean, tout gaspillage est une source potentielle d’erreur. Un stock inutile peut masquer un défaut, un déplacement superflu peut provoquer une chute de produit, une attente peut générer du stress et donc des fautes.

L’automatisation via le low-code permet de supprimer ces éléments inutiles : les données circulent sans friction, les tâches sont affectées automatiquement, et les vérifications peuvent être intégrées directement dans les workflows. Cela permet de réduire considérablement le taux d’erreurs.

Créer de la valeur pour le client

Le lean management place le client au centre de la réflexion. Améliorer la qualité, ce n’est pas uniquement éviter les défauts : c’est surtout répondre aux besoins réels du client, et leur apporter une expérience fluide, rapide et sans friction.

Des solutions low-code peuvent permettre de recueillir des feedbacks clients en temps réel, de personnaliser les offres selon les préférences exprimées, et de suivre l’évolution de la satisfaction. C’est une manière concrète de créer de la valeur durable à chaque interaction.

Avantages et bénéfices du lean management

Le lean management est bien plus qu’une simple méthode : c’est une philosophie de travail qui transforme profondément la manière dont une entreprise pense, agit et évolue. Lorsqu’il est bien déployé – surtout en combinaison avec des outils low-code – il apporte une série d’avantages stratégiques qui touchent à la qualité, la productivité, la satisfaction client, et la rentabilité globale.

Réduction des coûts et des délais

Le premier bénéfice observable du lean est la réduction significative des coûts. En éliminant les gaspillages, en optimisant les ressources, et en limitant les tâches sans valeur ajoutée, l’entreprise peut produire plus, mieux, et plus vite.

Les solutions low-code renforcent cette logique en automatisant des tâches répétitives à faible valeur, réduisant les délai de traitement, et minimisant les besoins en développement logiciel traditionnel, souvent coûteux.

Amélioration de la qualité et de la satisfaction client

En mettant la qualité totale au cœur des processus, le lean réduit les erreurs, fiabilise les opérations, et garantit des produits ou services plus conformes aux attentes.

Couplé au low-code, il devient possible de suivre en direct les indicateurs qualité, de corriger les dérives plus rapidement, et d’ajuster les offres en fonction des retours clients. Cela renforce directement la satisfaction client et donc la fidélisation.

Atteindre l’excellence opérationnelle

Le lean vise l’excellence opérationnelle. Cela signifie que chaque rouage de l’entreprise fonctionne de manière optimale, avec un niveau d’efficacité et de performance maximal. Les équipes sont autonomes, responsabilisées, et engagées dans une amélioration continue.

L’apport du low-code ici est majeur : il offre aux équipes terrain la possibilité de créer elles-mêmes leurs outils, de tester des idées, et de piloter leurs performances avec des données précises. Ce niveau d’agilité est impossible à atteindre avec des systèmes figés ou une dépendance totale à l’IT.

Standardisez vos flux de production et optimisez chaque étape métier avec Softyflow.

Le lean management est-il adapté à tous les secteurs ?

Contrairement à une idée reçue, le lean management n’est pas réservé à l’industrie automobile ou à la production de masse. Grâce à sa philosophie universelle fondée sur la valeur ajoutée, la réduction du gaspillage, et l’amélioration continue, le lean est parfaitement adaptable à tous les secteurs d’activité. Et l’intégration d’outils low-code facilite encore plus sa transposition dans des environnements très variés.

Industrie automobile et lean manufacturing

C’est bien sûr dans le secteur automobile, avec Toyota comme pionnier, que le lean manufacturing a vu le jour. L’objectif était clair : produire uniquement ce qui est demandé, dans les temps, et sans défaut. La méthodologie lean a permis une transformation radicale de la chaîne de production : travail standardisé, flux tendus, zéro stock, contrôle qualité à chaque étape.

Aujourd’hui encore, les constructeurs automobiles s’appuient sur des solutions low-code pour monitorer la production en temps réel, détecter les anomalies, suivre la qualité, et coordonner les actions correctives.

Lean software development et services

Le lean s’est aussi démocratisé dans le développement logiciel, donnant naissance au lean software development. Ici, l’idée est de livrer des fonctionnalités utiles, au bon moment, sans surcharge inutile, ni retard. Cela implique des cycles courts, de l’écoute client, et de l’amélioration incrémentale.

Grâce au low-code, il est désormais possible de créer rapidement des applications prototypes, tester de nouvelles fonctionnalités en conditions réelles, et ajuster l’outil en continu selon les besoins utilisateurs. Cela incarne parfaitement les valeurs du lean : réactivité, agilité et création de valeur.

Santé, industrie et autres secteurs

Dans le secteur de la santé, le lean est utilisé pour réduire les temps d’attente, fluidifier les parcours patients, améliorer la qualité des soins, et optimiser les ressources humaines. Les hôpitaux peuvent, par exemple, utiliser des solutions low-code pour planifier automatiquement les interventions, suivre les stocks de médicaments ou alerter en cas de non-conformité.

Dans le secteur des services (banque, assurance, administration…), le lean permet de simplifier les procédures internes, réduire les démarches inutiles, et améliorer la satisfaction client. Ici encore, le low-code se révèle très utile pour digitaliser rapidement les processus métiers et adapter les outils aux exigences spécifiques de chaque service.

Limites et conditions de réussite du lean management

Le déploiement du lean repose sur une maîtrise approfondie des principes du lean et une réelle transformation de l’organisation du travail. Dans un contexte de plus en plus digital et transversal, les solutions low-code permettent de s’adapter rapidement, notamment dans les environnements lean office où la flexibilité est essentielle.

En combinant les outils numériques, les pratiques du Toyota Way, et les exigences modernes de santé au travail, les entreprises peuvent mettre en œuvre une stratégie gagnante pour devenir une entreprise au plus juste, réactive, durable, et orientée client.

Conclusion : pourquoi adopter le lean management aujourd’hui ?

Le lean management n’est pas seulement une technique d’optimisation, c’est une véritable culture de l’excellence. Il vise à améliorer en continu chaque aspect de l’organisation du travail, en mettant l’accent sur la gestion de la production, la réduction des gaspillages, et la recherche permanente de valeur ajoutée. Toute activité qui n’apporte aucune valeur au client est identifiée comme un frein à la performance.La mission du lean est claire : créer une entreprise au plus juste, où chaque ressource est utilisée à bon escient, où chaque processus est pensé pour être le plus fluide possible, et où chaque collaborateur est acteur de l’amélioration continue.

En combinant cette philosophie avec les moyens technologiques modernes comme le low-code (par exemple, avec des plateformes telles que Softyflow), les organisations peuvent réduire considérablement les délais, les erreurs, et les coûts, tout en renforçant l’engagement des équipes. Ce tandem agile permet aussi de mieux anticiper les risques, de mesurer les conséquences des décisions en temps réel, et de s’adapter rapidement aux besoins changeants du marché.Adopter le lean, c’est s’inscrire dans une démarche proactive, structurée et humaine, qui donne du sens au travail collectif, renforce la culture d’entreprise, et place la création de valeur au centre de toutes les actions.