Le PPAP, acronyme de Processus d’Approbation de Pièce de Production, est un élément vital dans le contrôle qualité des pièces fabriquées par les fournisseurs. Initialement développé dans le cadre de l’APQP (Advanced Product Quality Planning), il est devenu un standard largement adopté dans des industries telles que l’automobile et l’aérospatiale, assurant une qualité constante des produits tout au long de leur cycle de vie. Cet article explorera en détail les objectifs, les avantages ainsi que les 18 éléments essentiels du PPAP.

Objectifs du processus d’approbation

Le principal objectif du PPAP est d’assurer que les pièces produites par les fournisseurs répondent rigoureusement aux spécifications du client et aux normes de qualité requises. En se basant sur une approche systématique, le PPAP vise à :

- Garantir la conformité aux spécifications : En obtenant une approbation formelle du client, le PPAP assure que les pièces produites respectent les exigences techniques définies au préalable.

- Assurer une production cohérente : Le PPAP exige que les fournisseurs établissent et maintiennent des processus de fabrication robustes, garantissant ainsi une qualité constante des pièces au fil du temps.

- Anticiper et prévenir les problèmes de qualité : En identifiant les risques potentiels dès les premières étapes du processus de production, le PPAP permet de prendre des mesures préventives pour éviter les défauts et les défaillances.

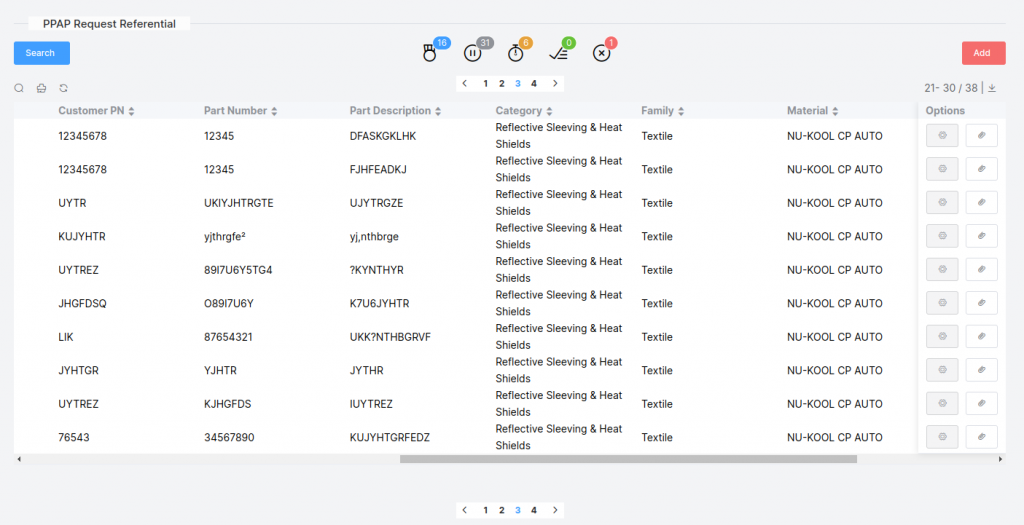

Voir l'application PPAP sur Softyflow

Avantages du PPAP

L’application du PPAP offre plusieurs avantages significatifs pour les fabricants et les fournisseurs, notamment :

- Amélioration de la qualité du produit : En garantissant une conformité stricte aux spécifications et aux normes de qualité, le PPAP contribue à la fabrication de produits de haute qualité, réduisant ainsi les risques de défauts et de rappels.

- Réduction des coûts de production : En identifiant et en corrigeant les problèmes dès les premières étapes du processus de production, le PPAP permet d’éviter les coûts liés aux retouches et aux réparations ultérieures.

- Satisfaction client améliorée : En assurant la cohérence et la fiabilité des produits, le PPAP contribue à renforcer la confiance des clients dans la qualité des pièces fournies, ce qui peut conduire à une satisfaction client accrue.

- Détection précoce des problèmes : Le PPAP permet d’identifier les problèmes potentiels dès les phases initiales du processus de production, ce qui facilite leur résolution avant qu’ils ne deviennent des problèmes majeurs.

Comment l’implémenter ?

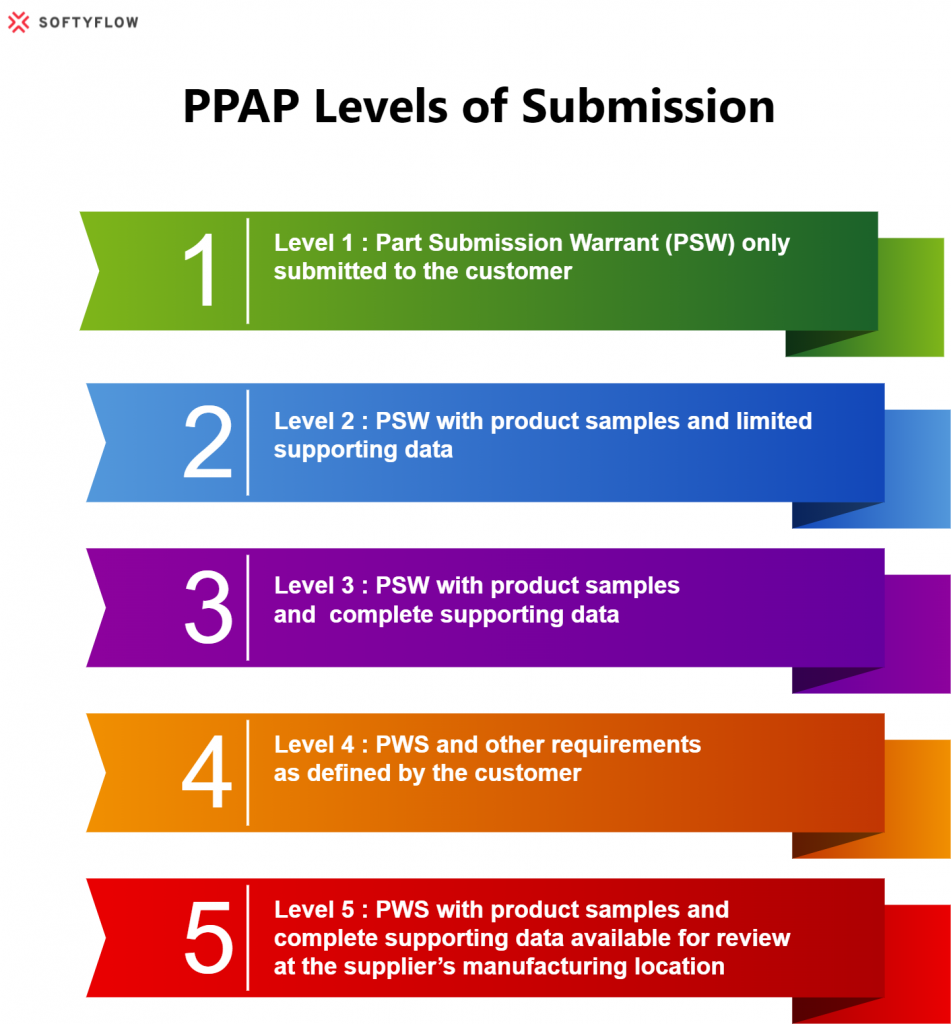

Dans l’infinité d’instaurer un PPAP, les fournisseurs doivent compléter l’exécution d’un ensemble d’éléments requis pour garantir la qualité des pièces. Généralement, ces éléments représentent les exigences des clients et ils sont négociées au préalable. En plus, tous les éléments du PPAP doivent êtres généralement présentés en 5 niveaux de soumission.

Les niveaux de soumission

Premier niveau – L’envoie du PWS ( la garantie de la production) au client pour la validation.

Deuxième niveau – Communiquer au client le PSW et le prototype des pièces et les données justificatives limitées relatives à la production du prototype.

Troisième niveau – L’envoie du PSW avec les prototypes des pièces et données justificatives complètes relatives à la production du prototype.

Quatrième niveau – PSW et la garantie relative aux autres exigences demandées par le client.

Cinquième niveau – Envoyer le PSW et les prototypes des pièces ainsi que tous les données complètes pour effectuer un test sur le site de fabrication du fournisseur.

Les éléments de soumission

Les éléments s’agissent d’une check liste constituée de 18 éléments standards :

- Enregistrements de conception : Cette section comprend les copies des dessins et des modèles associés aux spécifications techniques du produit. Ces enregistrements garantissent que la conception du produit est correctement documentée et conforme aux exigences du client.

- Documents de modification technique autorisée (Note) : Les modifications apportées à la conception du produit sont documentées ici, y compris toute justification ou historique des changements apportés. Cela assure que toutes les modifications sont approuvées et suivies correctement.

- Approbation technique : Ce document valide que le prototype de la pièce a été approuvé après des tests et des évaluations techniques. Il confirme également que le produit répond aux exigences spécifiées par le client.

- Analyse des modes de défaillance et de leurs effets (DFMEA) : L’analyse des modes de défaillance identifie les éventuels modes de défaillance du produit et évalue leurs effets potentiels. Cela permet de prendre des mesures préventives pour réduire les risques de défaillance du produit.

- Cartographie du processus : Cette section décrit le processus de fabrication utilisé pour produire les pièces, y compris toutes les étapes et les points de contrôle critiques. Cela aide à garantir que le processus est bien défini et contrôlé.

- Analyse des modes de défaillance et de leurs effets (PFMEA) : Similaire à la DFMEA, cette analyse se concentre sur les modes de défaillance potentiels du processus de fabrication lui-même. Elle identifie les risques et les mesures préventives pour assurer la qualité du processus.

- Plan de contrôle : Ce plan détaille les méthodes d’inspection et de test utilisées pour contrôler la qualité des pièces tout au long du processus de fabrication. Il comprend également les critères d’acceptation pour chaque caractéristique du produit.

- Études d’analyse des systèmes de mesure : Ces études évaluent la précision et la fiabilité des instruments de mesure utilisés pour évaluer la qualité des pièces. Cela garantit que les mesures effectuées sont fiables et cohérentes.

- Résultats dimensionnels : Cette section enregistre les dimensions et les tolérances de chaque prototype de pièce, ainsi que les résultats des mesures effectuées. Cela permet de vérifier que les pièces sont conformes aux spécifications dimensionnelles requises.

- Enregistrements des tests de matériaux/performances : Tous les tests effectués sur les matériaux ou les performances des pièces sont documentés ici, avec les résultats correspondants. Cela garantit que les matériaux utilisés répondent aux exigences de performance spécifiées.

- Études initiales du processus : Ces études évaluent la stabilité et la capacité du processus de fabrication à produire des pièces conformes. Elles comprennent généralement des cartes de contrôle et des analyses statistiques pour vérifier la cohérence du processus.

- Documentation du laboratoire qualifié : Cette documentation certifie que les laboratoires utilisés pour les tests et les analyses sont conformes aux normes de qualité et de fiabilité requises. Cela garantit l’exactitude des résultats des tests.

- Rapport d’approbation d’apparence : Ce rapport confirme que l’apparence des pièces, y compris la couleur et la texture, répond aux attentes du client. Il peut également inclure des informations sur l’ajustement et la finition des pièces.

- Pièces de production d’échantillons : Un échantillon de pièces de production est soumis au client pour approbation. Les photos des processus de fabrication sont également incluses pour assurer la traçabilité et la conformité.

- Échantillon principal : Il s’agit d’un prototype final des pièces, utilisé comme référence pour comparer les pièces de production standard. Il est généralement validé par le client avant la production en série.

- Outils de contrôle : Une liste d’outils d’inspection est fournie pour contrôler la conformité de chaque pièce pendant le processus d’assemblage. Cela garantit que les pièces répondent aux spécifications requises.

- Exigences spécifiques au client : Cette section documente toutes les exigences spécifiques du client qui doivent être prises en compte dans le processus de fabrication. Cela garantit que les besoins et les attentes du client sont pleinement satisfaits.

- Mandat de soumission des pièces (PSW) : Le PSW résume l’ensemble du dossier PPAP et sert de garantie de production des pièces. Il certifie que toutes les étapes et les documents requis ont été complétés et approuvés.

- Chacun de ces 18 éléments est essentiel pour assurer la conformité et la qualité des pièces de production dans le cadre du processus d’approbation des pièces de production (PPAP).

Conclusion

En conclusion, un processus PPAP est un élément essentiel de toute opération de fabrication, car il garantit que les composants critiques répondent aux exigences des clients. Grâce à un processus formel et digitale de PPAP, vous pouvez se protéger contre les amendes et les poursuites couteuses dus au non respect des normes et du dépassement des délais. Ainsi, un process PPAP va vous permettre de maximiser l’expérience de vos clients en leur offrant la meilleure arme pour garantir la performance des produits.